تجهیزات پرورش – مدیریت آسیاب و میکسر

اندازه ذرات مواد اولیه در دستیابی به حداکثر یکنواختی در زمان مخلوط سازی دان برای خوراک های آردی و پلت، اهمیت زیادی دارد. با توجه به این مسئله، در این کاتالوگ به بررسی و پیشنهاد راهکارهای مؤثر در بهبود یکنواختی خوراک از طریق مدیریت آسیاب و میکسرهای رایج در مزارع مرغداری پرداخته خواهد شد.

-

آسیاب چکشی :

از آسیاب چکشی برای خرد کردن مواد خوراکی مختلف استفاده میشود. میزان خرد شدن مواد به تعداد و اندازه چکش، سایش آن، سرعت ضربهای حاصل از نیروی موتور، صفحه توری، قطر منافذ باز توری، نرخ آسیاب و کیفیت غلات(رطوبت، سختی، تست وزن، دانسیته مواد و نوع غله) بستگی دارد.

بخشهای مختلف آسیابهای چکشی عبارتند از:

- موتور الکتریکی

- تغذیه کننده آسیاب

- محور اصلی آسیاب

- چکشها

- الک یا توری اسیاب

- خروجی آسیاب

- شاسی و پایه

-

انواع توری آسیاب:

معمولاً برای کار با آسیاب چکشی، آسیاب باید حداقل 3/90 سانتیمتر مربع صفحه الک به ازای هر اسب بخار داشته باشد. صفحه غربال کوچک، راندمان آسیاب را کاهش داده و موجب تولید حرارت قابل توجهی در مواد اولیه می گردد. در صورت استفاده از توری خیلی ریز (کمتر از 77/1 میلی متر) داشتن صفحه توری بیشتر از 3/90 سانتیمتر مربع به ازای هر اسب بخار ضروری است.

بیشترین فرسایش در صفحه توری آسیاب دیده می شود. بهترین راه برای کاهش هزینه های آسیاب و حفظ راندمان و کیفیت تولید، تعویض توری آسیاب است. معمولاً در زمان استفاده از آسیاب با ست چکش های سخت، قبل از تعویض چکش، توری نیاز به تعویض پیدا می کند. برای توری هایی با منافذ کوچکتر نیاز به تعویض ، بیشتر احساس میشود.

اگر منافذ توری با الگوی شطرنجی و باز اویه 60 درجه ساخته شوند توری استحکام بیشتری خواهد داشت. برای غلات نسبت 55 سانتیمتر مربع به ازای هر نیروی اسب بخار مناسب است، اگر فضای باز کافی وجود نداشته باشد حرارت تولید شده به غلات منتقل خواهد شد و موجب کاهش قابلیت هضم و جذب مواد مغذی آن می گردد.

اگر نسبت توری به نیروی اسب بخار درست و فاصله بین چکش و توری نیز مناسب باشد ذراتی با اندازه مطلوب تولید خواهد شد. موادی که از توری عبور نکرده اند به دلیل سرعت بالای چرخش چکش ها ، در سطح توری نشست می کنند. حضور این مواد در پشت توری و فشردگی آنها موجب ساییدگی توری شده و از طرفی انرژی بصورت حرارت از دست می رود، بنابراین افت راندمان اقتصادی را به همراه خواهدداشت .

در ارتباط با نیروی اسب بخار ، دوقانون برای صفحه توی آسیاب وجود دارد:

1 – آسیاب نباید هرگز کمتر از 90/3سانتیمترمربع صفحه توری به ازای هر اسب بخار داشته باشد (بیشتر از آن بهتر است)

2- آسیاب نباید هرگز کمتر از 25/8 سانتیمتر مربع فضای باز به ازای هر اسب بخار داشته باشد.

-

میکسر/ انواع میکسر:

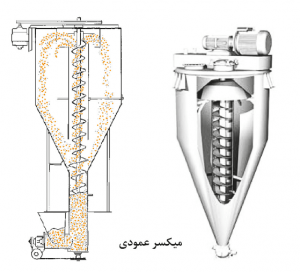

1- میکسر عمودی

این نوع میکسر، دارای مارپیچ عمودی است که در وسط میکسر قرار دارد. مواد خوراکی از قسمت پایین وارد شده و با استفاده از این مارپیچ به بالا کشیده می شوند و در بالای این مواد (بر اساس نیروی جاذبه) به پایین و روی مواد قبلی ریخته می شوند. این امر باعث چرخش مواد و مخلوط شدن تدریجی آنها می گردد. میکسر عمودی در مقایسه با میکسر افقی، برای تولید خوراک های طیور و آبزیان از قابلیت کمتری برخوردار است.

مدت زمان مورد نیاز برای ایجاد میکس یکنواخت ، 5 برابر بیشتر از میکسر افقی است.

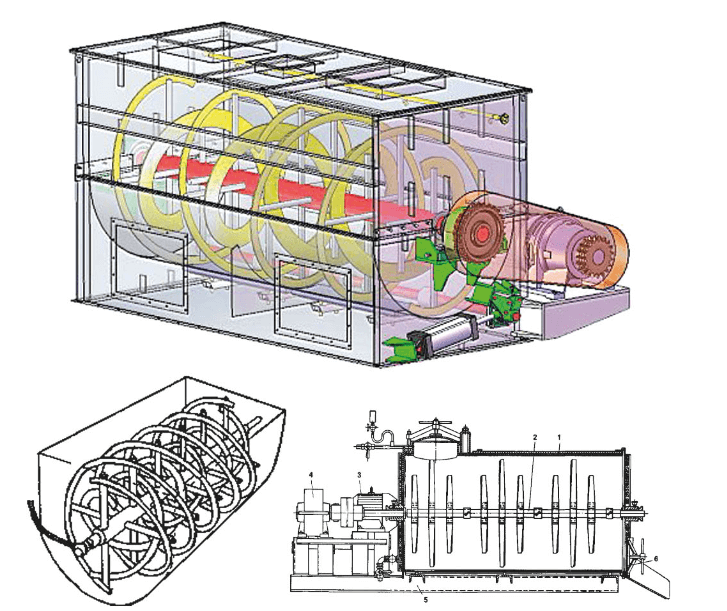

2- میکسر افقی

این میکسر شامل یک محور افقی است که روی این محور تعدادی پدال یا نوار مارپیچ تعبیه شده است. در اثر چرخش این محور و حرکت پدالها یا مارپیچ، مواد در میکسر از یک طرف به طرف دیگر بصورت رفت و برگشت منتقل و مخلوط می شوند.

جلوگیری از بروز مشکلات در میکسر:

در صورتی که 70 تا 90% ظرفیت میکسر پر شود اوگر و مارپیچ میکسر اغلب با راندمان بالایی کار میکنند . چنانچه میکسر در سطوح خیلی پایین تر پر شود (50 درصد ظرفیت) در هنگام استفاده از چربی یا ملاس، دیواره ها و میله های میکسر آغشته شده و در نتیجه کاهش راندمان میکسر و افزایش آلودگی روی می دهد، پرشدن بیش از حد میکسر موجب کاهش یکنواختی و دقت میکس می گردد. میکسرها باید از لحاظ ظاهری به طور منظم مورد بازدید قرار گیرند و تا جایی که ممکن است زمان میکس بوسیله یک تایمر کنترل شود. با افزودن خوراک های مایع به میکسر (به دلیل ویسکوزیته بیشتر) زمان میکس افزایش مییابد.پرمیکس: جهت تهیه پیش مخلوط برای اجزای ریز مغذی مثل داروها، ویتامین هاو مواد معدنی ابتدا با یک حجیم کننده مناسب از قبل پرمیکس می شوند و سپس به مخلوط کامل اضافه می گردند. نمک، سنگ آهک، دی کلسیم فسفات و اکسید منیزیم از جمله رقیق کننده های (حجیم کننده ها) مناسب می باشند و باید خصوصیات فیزیکی قابل قیاس با دانه های غلات آسیاب شده و کنجاله های دانه های روغنی آسیاب شده داشته باشند. در حقیقت هر دوی اینها ممکن است به عنوان حجیم کننده مود استفاده قرار گیرند. غشای نازکی از پوشش چربی (2 درصد روغن) روی کریر، جذب اجزاء کم مصرف در پیش مخلوط را تسهیل می نماید. مکمل حداقل بایستی 3 درصد وزن نهایی جیره را تشکیل دهد. در آماده سازی مکمل، ابتدا حجیم کننده اضافه شده و سپس سایر اجزای اصلی افزوده می شوند.

آزمون عملکرد میکسر:

– جمع آوری نمونه ها

این فرآیند به نوع میکسر (عمودی یا افقی بودن) و طراحی آن بستگی دارد . تهیه نمونه در میکسرهای عمودی در فواصل زمانی مختلف بعد از تخیله توصیه می شود. در میکسرهای عمودی باید به ازای هر 100 کیلو دان تهیه شده یک نمونه تهیه شود. در میکسرهای افقی معمولا برای جمع آوری مستقیم نمونه ها بدین شکل عمل می شود که در فوال زمانی 2 دقیقه ، 4 دقیقه ای 10 دقیقه پس از شروع میکس، میکسر را خاموش و نمونه ها را تهیه می کنیم. نمونه بایستی نماینده واقعی خوراک باشدو استفاده از چمچه یا پیمانه برای جمع آوری نمونه ها به منظور یکنواختی میکس یکی از راه های مناسب است، نمونه ها باید در ظرف های بسته نگهداری شوند. داروها و آنزیم ها برای سنجش راندمان میکسر ، مارکر های مناسبی محسوب می شوند. یکی دیگر از روش های ساده و سریع تست میکسر، آنالیز نمک است که در اغلب جیره ها وجود داشته و مشکلی برای تهیه و ردیابی آن وجود ندارد، همچنین به دلیل دانسیته بالا(73 پوند در هر فوت مکعب در مقایسه با 47 پوند ذرت در هر فوت مکعب)اثر تفکیک سازی نیز مشخص می شود.